Trois ans après le début de la pandémie, les entreprises restent confrontées à la fragilité de la chaîne d’approvisionnement mondiale. Les fermetures imprévisibles d’usines, le blocage des ports et les perturbations des flux d’approvisionnement ont conduit 83 % des fabricants à chercher à délocaliser leurs opérations de fabrication. Aux É.-U., il est plus facile d’atténuer le risque lié à la dépendance à l’égard de l’étranger pour des biens et des services essentiels en relocalisant les unités de production aux États-Unis. Aujourd’hui, une unité de production adaptable est essentielle non seulement pour fournir des produits aux entreprises, mais aussi pour stimuler l’économie locale.

90 % des hauts dirigeants de l’industrie manufacturière conviennent que le renforcement de la résilience de leur chaîne d’approvisionnement est une priorité absolue. En outre, l’administration Biden investit dans le secteur de la production avec des initiatives clés, notamment le programme CHIPS for America, un plan stratégique de 50 milliards de dollars visant à mettre en œuvre et à développer la production nationale de semi-conducteurs de pointe. Afin de révolutionner l’industrie manufacturière et de redonner aux États-Unis leur rôle de leader, les entreprises de toutes tailles doivent prendre du recul et adapter leurs « méthodes de travail » traditionnelles dans le but d’adopter une approche plus agile, durable et digitale. Il est temps de mettre en œuvre l’Industrie 4.0 dans les usines de production de taille moyenne en Amérique du Nord.

Les solutions technologiques de l’Industrie 4.0 doivent fournir des informations exploitables à l’échelle des opérations en intégrant les données en direct des usines, l’apprentissage automatique et le Cloud Computing. Même si de nombreuses grandes entreprises disposent du budget et de la bande passante nécessaires pour adopter ces outils de pointe, seuls 18 % des entreprises réalisant un chiffre d’affaires inférieur à un milliard de dollars ont mis en place une stratégie numérique à long terme. Bien que les technologies de l’Industrie 4.0 aient fait leurs preuves en matière d’amélioration de la productivité du travail, de réduction des temps d’arrêt des machines, d’augmentation du débit, de nombreuses petites et moyennes entreprises prennent du retard par rapport à leurs homologues de plus grande taille dans le domaine de la production, en raison du manque de digitalisation.

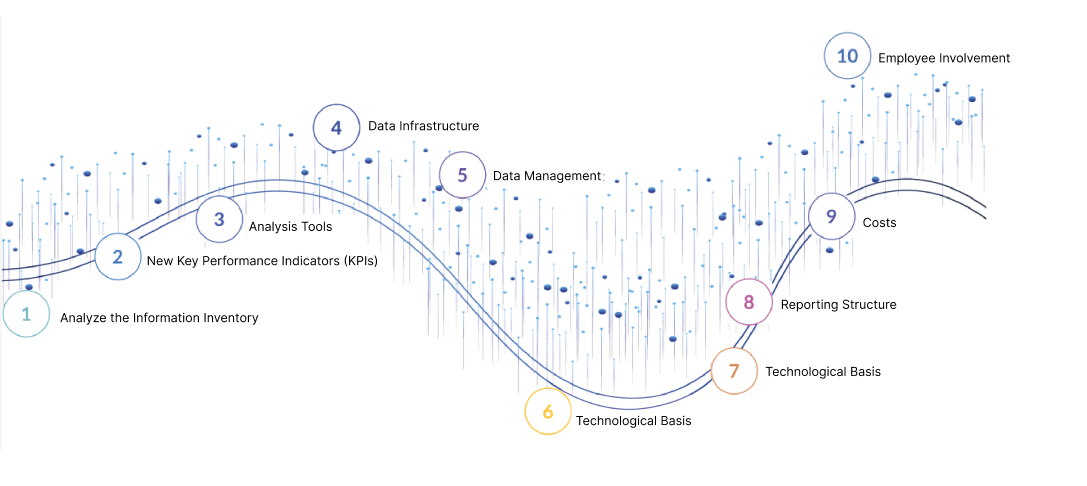

L’intégration harmonieuse de l’Industrie 4.0 peut sembler difficile, mais avec une vision, un cadre et des ressources appropriés pour commencer, les producteurs de tailles moyennes peuvent créer une feuille de route vers l’excellence opérationnelle. Voici comment :

1. Comprendre les objectifs et commencer petit

L’adoption d’une stratégie numérique ne signifie pas qu’il faille investir dans une refonte massive des systèmes ERP et de l’infrastructure informatique existants. Il s’agit d’un processus hautement personnalisable, qui commence par la mise en œuvre de technologies qui fonctionnent parallèlement à des systèmes existants bien établis. Les systèmes d’exécution de la production conçus au cours des trois dernières décennies furent souvent créés pour fonctionner de manière indépendante, plutôt que pour communiquer entre eux. Par conséquent, la première étape vers la digitalisation consiste à parcourir l’unité de production pour identifier les communications sur papier, les systèmes manuels et les lacunes en matière d’information. Avec l’aide de consultants expérimentés dans le domaine de la production, les entreprises peuvent identifier les « fruits à portée de main » et commencer à numériser les processus, et poursuivre uniquement une fois des avantages quantifiables obtenus. Tout changer d’un coup entraînerait probablement des perturbations et des frustrations. Pour réussir le déploiement à long terme de l’Industrie 4.0, il convient de créer une base complète, commencer petit à petit et utiliser des outils qui permettent d’obtenir une vue d’ensemble.

2. Diminuer la courbe d’apprentissage

L’une des principales fausses idées concernant la digitalisation est qu’elle serait trop complexe. L’un des plus grands défis de l’industrie manufacturière est que les employés expérimentés emportent leurs connaissances avec eux lorsqu’ils partent. La solution à ces deux problèmes est de mettre en œuvre une plateforme d’analyse intuitive et conviviale qui offre une visibilité sur les sources de données originales. Une fois les données ingérées, rationalisées et traitées, elles sont disponibles pour être traduites en connaissances significatives et exploitables afin d’accroître les performances de l’entreprise. Toutefois, si le personnel de première ligne n’est pas impliqué dès les premières étapes de la conception, et si l’on ne comprend pas suffisamment l’impact de la première ligne, les employés risquent de se montrer rétifs au changement. 60 % des entreprises indiquent que les initiatives de l’Industrie 4.0 ont échoué au stade du pilotage en raison d’un manque de vision à l’échelle de l’entreprise. Il y a souvent un fossé entre l’unité de production et la direction. C’est pourquoi il est important d’aborder la question de l’engagement dès le départ, pour s’assurer que les dirigeants des unités de production disposent d’une compréhension complète des nouveaux processus et de leurs avantages tangibles. L’objectif d’une transformation numérique est d’exploiter le pouvoir des personnes à l’origine d’une opération et de fournir le cadre et les outils indispensables pour améliorer les opérations et l’entreprise.

3. Se concentrer sur l’amélioration continue

La clé de la digitalisation de bout en bout est l’amélioration continue des processus. Les nouvelles technologies offrent les outils et les solutions nécessaires pour optimiser l’efficacité et collecter les données, mais sans une gestion intelligente des données, l’opération sera toujours confrontée à des goulots d’étranglement. Un suivi étroit des performances de tous les équipements et systèmes, de la production à la qualité, et tout au long de la chaîne d’approvisionnement, permet d’identifier et de résoudre rapidement les problèmes opérationnels. En outre, il est plus facile de repérer les lacunes en matière d’information lorsque tous les membres de l’entreprise sont sur la même longueur d’onde. Les systèmes traditionnels gérés par les différents services sont souvent utilisés pour atteindre des objectifs indépendants et peuvent favoriser la création de silos de données déconnectés et non structurés. Étant donné que les informations exploitables constituent l’outil le plus précieux qu’une entreprise puisse utiliser pour atteindre l’excellence opérationnelle, il est essentiel de maintenir une architecture de données intelligente pour que chaque maillon de la chaîne d’approvisionnement reste connecté et informé à tout moment.

Une adoption large de la technologie de l’Industrie 4.0 par les entreprises de taille moyenne entraînerait des effets économiques et sociaux considérables. En rétablissant la croissance et la résilience de la chaîne d’approvisionnement, l’industrie manufacturière pourrait accroître le PIB américain de plus de 15 % d’ici à 2030. La digitalisation est l’avenir, et la technologie n’est pas réservée aux grandes entreprises disposant de grandes équipes de recherche et de budgets plus importants.

Choisissez FactoryEye comme partenaire dans cette transformation. Découvrez comment notre architecture de données moderne combinée à une approche sprint donne du pouvoir aux PME-PMI manufacturières. Contactez-nous pour une évaluation gratuite.

À propos de FactoryEye

FactoryEye est une plateforme avancée d’intelligence industrielle et interorganisationnelle de l’Industrie 4.0 qui procure une visibilité totale et des données exploitables. FactoryEye permet, à tous les niveaux de la chaîne de production, de prendre des décisions fondées sur des données et à l’organisation, dans son ensemble, d’atteindre l’excellence opérationnelle. Contactez-nous pour savoir comment nous pouvons vous aider à atteindre l’excellence opérationnelle et commerciale.