Contexte marché : une récente étude IDC place l’Industrie 4.0 comme une priorité majeure pour les industriels

Selon une étude menée en septembre 2021 par IDC auprès de 150 industriels, en France, 54 % des organisations interrogées déclarent considérer le passage à Industrie 4.0 comme un sujet prioritaire, voire très prioritaire. Toutefois, seuls 16 % des industriels assurent aujourd’hui l’industrialisation d’un ou plusieurs projets à l’échelle de leur organisation. Et même si beaucoup reste à faire, nombre d’entre eux ont déjà posé les bases d’une approche en la matière, approche qui voit les technologies IT se déployer sur les lignes de fabrication et tout au long de la Supply Chain.

Les investissements consentis sont mis au service d’objectifs clairs : pour 62 % des industriels, l’Industrie 4.0 doit amener de nouveaux gains de productivité sur les chaînes de production. En moyenne, la part des équipements connectés, limitée aujourd’hui à 37 %, devrait passer à 49 % dans deux ans, puis à 68 % dans cinq ans.

Les mêmes efforts s’observent en matière d’exploitation des données de production, où 46 % des entreprises interrogées ont, au minimum, lancé de premiers projets sur ce terrain. Sur ce socle, nombre d’industriels ont déjà déployé certaines technologies associées à cette industrie : terminaux mobiles, robotique (ou cobotique), Cloud (surtout le Cloud privé), mais aussi IoT, Big Data ou Machine Learning.

Retour sur les principaux enjeux avec Lionnel Delaunay, consultant indépendant et spécialiste de l’industrie, qui nous livre quelques clés pour comprendre ce que les technologies digitales vont changer dans l’usine de demain

La donnée est au cœur de l’Industrie 4.0

En matière de données, chaque organisation industrielle se fait une réalité différente, du DataLake, en passant par les Datalayer jusqu’au Datawarehouse… Face à ce constat, une gestion intelligente des données, qui constitue la base de décisions fondées sur les données, ne peut donc pas s’opérer simplement. L’important : rapprocher le monde de l’informatique de gestion (qui va venir piloter les ordres de fabrication, mais également la relation client au travers d’un outil CRM…) avec celui de la productionqui embarque de la donnée machine.

Dans un premier temps, peu importe la façon dont on va venir récupérer toutes sortes de données historisées et hébergées en masse dans un DataLake. Ce qui importe, c’est la manière dont on va organiser et séquencer ces données au travers d’un logiciel dédié à leur pilotage.

Ce qui est visé, c’est la prise de décision pertinente ! A ce stade, on peut considérer que l’on fait appel à des technologies de Machine Learning et non d’IA, technologies basées sur un certain nombre de règles industrielles connues et définies, par exemple les indicateurs de maintenance.

La montée de l’IA

La montée de l’IA apporte des gains significatifs à un secteur industriel de plus en plus connecté et automatisé. Et ce, aussi bien en matière de coût et de productivité que d’amélioration des conditions de travail et de sécurité que de qualité et d’environnement. En matière de production, l’IA va essentiellement aider à identifier, ce que l’on appelle des faux positifs ou des faux négatifs.

L’important pour un industriel est de pouvoir être sûre que la visibilité de ces installations est la plus proche de la réalité, c’est-à-dire :

a) Recevoir des informations erronées qui ne correspondent pas à un état réel de sa machine ou de ses installations, autrement nommées faux positif. Exemple : une fausse alarme, la détection d’un danger qui n’existe pas (virus, …)

b) Ne pas recevoir une information vitale pour son entreprise et/ou ses employés, autrement nommée faux négatif. Exemple : une alerte, un défaut non identifié, non visible ou non traité

Au-delà de l’optimisation des processus, l’IA appliquée à l’industrie peut apporter une réponse concrète pour identifier les faux positifs et négatifs pour aider à la prévention et à la gestion des pannes. En parallèle, l’IA permet d’évoluer et fournit des modèles prédictifs pour la maintenance, la gestion des flux ou les ressources humaines.

Cloud ou pas Cloud ?

Le Cloud Computing est la pierre angulaire de toute stratégie d’Industrie 4.0. La concrétisation à part entière de la fabrication intelligente exige la connectivité et l’intégration de l’ingénierie, de la chaîne d’approvisionnement, de la production, des ventes et de la distribution et des services. Quelle que soit la problématique à gérer en temps réel (panne d’une machine, besoin particulier d’un client, évolution du marché…), les échanges entre les différents métiers devront être permanents pour optimiser la partie opérationnelle.

L’industrie du futur devra donc s’appuyer sur des solutions Cloud, car elles ont été conçues pour travailler en réseau, supprimer les problématiques de géographie locale et relier les silos de données. Chaque organisation devra trouver le bon équilibre entre solutions on-premise et applications en mode SaaS (Software as a Service). L’infrastructure informatique complète sera repensée, incluant les systèmes de planification, de contrôle et d’exécution de la production et de la logistique.

Alors que l’Industrie 4.0 entraîne une transformation progressive de l’ensemble des systèmes d’information industriels, le Cloud apparaît ainsi comme le meilleur catalyseur d’une telle transition. En créant des espaces ouverts et modulables, les outils Cloud facilitent les échanges entre les collaborateurs de services différents et, dans les bonnes conditions organisationnelles, mènent à un effacement des silos d’informations, favorisant la performance et la capacité d’innovation des organisations. Par exemple, avec la solution Factory Eye de Magic Software, l’intégration peut être très progressive, sans révolution et sans à-coups pour fonctionner.

Toutefois, face aux risques de cybersécurité que nombre d’entreprises redoutent face à cette montée du Cloud, beaucoup d’entre elles font encore le choix d’infrastructures hybrides, avec une partie de leurs données hébergées localement.

Quelle cybersécurité pour une industrie de plus en plus connectée ?

À l’heure de l’Industrie 4.0, les données figurent parmi les capitaux les plus précieux dont disposent les entreprises. Or, le Cloud a fait la démonstration de sa capacité à améliorer la protection des données les plus sensibles en mutualisant les services de cybersécurité. Alors que le volume de données traitées par les entreprises industrielles connaît une hausse exceptionnelle du fait du passage à l’Industrie 4.0, assurer leur sécurité à l’aide du Cloud devient stratégique…

Autre point important : le chiffrement des données. Toute donnée transportée ou déplacée dans le cadre d’un flux entre applications doit être encryptée, notamment avec les données hébergées localement. C’est le cas avec la solution Factory Eye qui assure un premier niveau de protection autour des données, car, si elles ne sont pas protégées, ces données peuvent être capturées par des systèmes de radars et d’antennes capables de piller à distance les échanges informatiques.

Au-delà des technologies, l’impact sur l’humain et la sobriété énergétique sont deux sujets incontournables

Dans l’Industrie 4.0, l’humain et la machine forment un couple interactif, acteur de l’évolution de l’entreprise. La digitalisation des activités soulage et libère ainsi les salariés des tâches répétitives et chronophages, comme le reporting ou la gestion des stocks. Par ailleurs, certaines de ces solutions, à l’instar de Factory Eye, sont très simples à utiliser et apportent un niveau ludique qui permet au salarié de progresser et de comprendre de mieux en mieux ce qui se passe sur les lignes de production, de disposer d’outils de planification réelle et de savoir comment optimiser le travail et le roulement des équipes. Enfin, alors que l’industrie n’est pas forcément vue comme un secteur sexy par les jeunes, la digitalisation apporte un vent de modernité au niveau des différents profils, ce qui constitue un point d’attractivité complémentaire pour la plupart des jeunes collaborateurs naturellement sensibles à la technologie.

Dernier point et non des moindres : la sobriété énergétique. L’intégration de solutions connectées peut permettre de répondre aux enjeux RSE de l’entreprise industrielle. Sur le volet environnemental, l’IA est un atout précieux, car elle permet de rationaliser l’utilisation des matières premières et des ressources de l’usine (eau, énergie…). Ce qui implique que les données soient urbanisées à tous les niveaux de l’entreprise. Chez Magic Software, une telle plateforme existe, elle s’appelle Magic xpi et est capable de répondre à ces enjeux de production durable. Des enjeux aujourd’hui soumis à des plafonds et des planchers de consommation définis par des normes et obligations en matière de consommation énergétique !

En conclusion

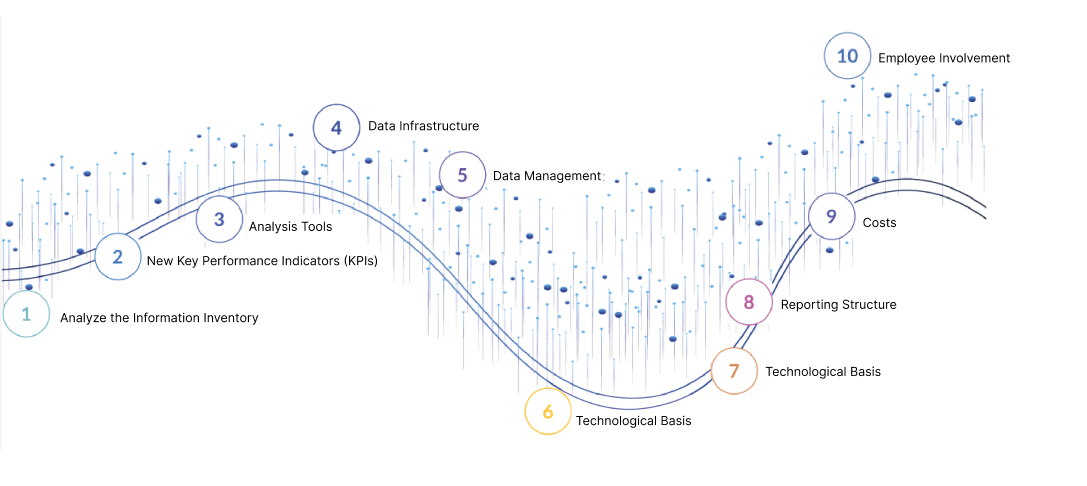

Une gestion des données moderne comprend une structure organisationnelle adaptée, des modèles d’exploitation sur mesure pour le Big Data, une analyse des données, ainsi que des solutions de type « Industrie 4.0 ».

Une stratégie de données efficace est en place lorsque toutes les données pertinentes pour l’entreprise, provenant de différentes sources, peuvent être collectées, traitées, partagées et analysées facilement et efficacement au sein d’une seule et même plateforme.

Sans accès et sans maîtrise des données précises en temps réel et à des informations sur l’ensemble de la chaîne d’approvisionnement, les responsables ne sont pas en mesure de prendre les bonnes décisions en temps voulu !

Pour en savoir plus, visionnner notre webinaire consacré aux Tendances Technologiques sensibles et à leur Impact pour l’Usine de Demain ?