Synopsis : le TRG est la mesure de référence pour la productivité des Manufacturiers.

Améliorer le TRG est l’une des voies royales parmi les initiatives permettant d’atteindre l’excellence opérationnelle dans le manufacturing.

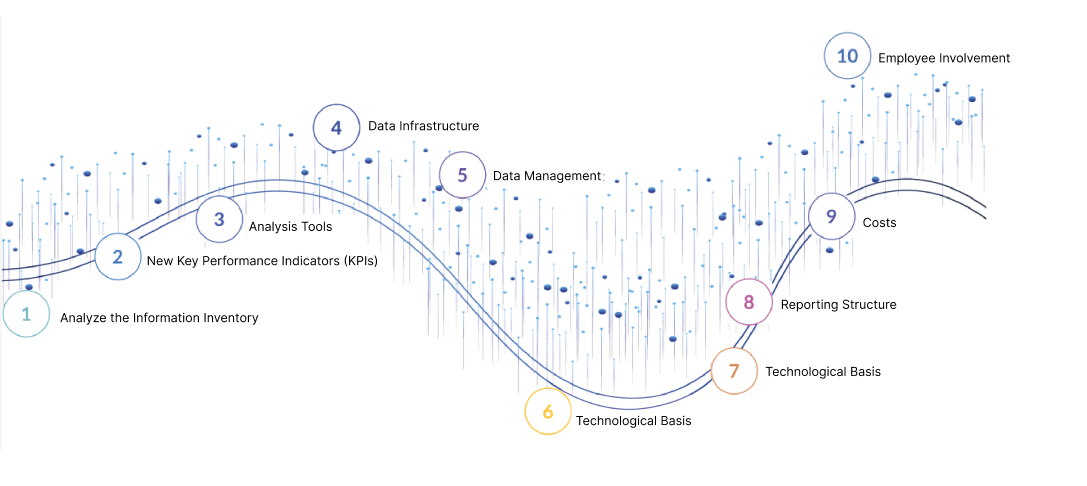

L’un des défis majeurs est de mesurer le TRG en permanence – avec le niveau de détail requis pour opérer de réels changements et générer des données exploitables permettant de prendre des décisions en temps réel de manière efficace.

Le Taux de Rendement Global (TRG) mesure le taux d’utilisation des équipements de l’usine (machines, postes de travail, outils) par rapport à leur potentiel total.

Mesurer le TRG fait partie des bonnes pratiques des manufacturiers depuis que le concept a été développé par Seiichi Nakajima, fondateur pionnier du système de la maintenance productive totale (TPM).

Théoriquement, mesurer le TRG en tant que KPI n’est pas compliqué. Il suffit de comparer la production réelle à la production potentielle (qualité à 100%), à la vitesse maximale (performance à 100%), et sans interruption (disponibilité totale).

Cela ne demande pas de gros effort, il suffit de collecter et d’analyser les données de l’atelier de production.

Alors, pourquoi cela préoccupe-t-il tant de manufacturiers ?

Pourquoi rencontrent-ils des difficultés pour calculer et utiliser le TRG ?

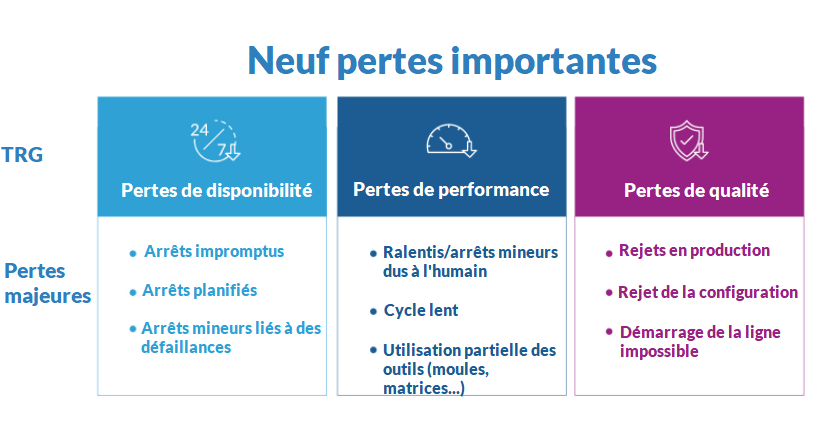

Le calcul du TRG implique de mesurer et de multiplier 3 métriques : la disponibilité, la performance (efficacité), et la qualité.

Dans ces trois facteurs, on trouve neuf facteurs d’influence qui sont définis comme les « neuf pertes importantes » :

Pourquoi la connectivité est-elle essentielle pour mesurer correctement le TRG?

Revenons au défi pour les manufacturiers. La difficulté n’est pas de mesurer le TRG. C’est de comprendre ce qui se cache derrière les chiffres.

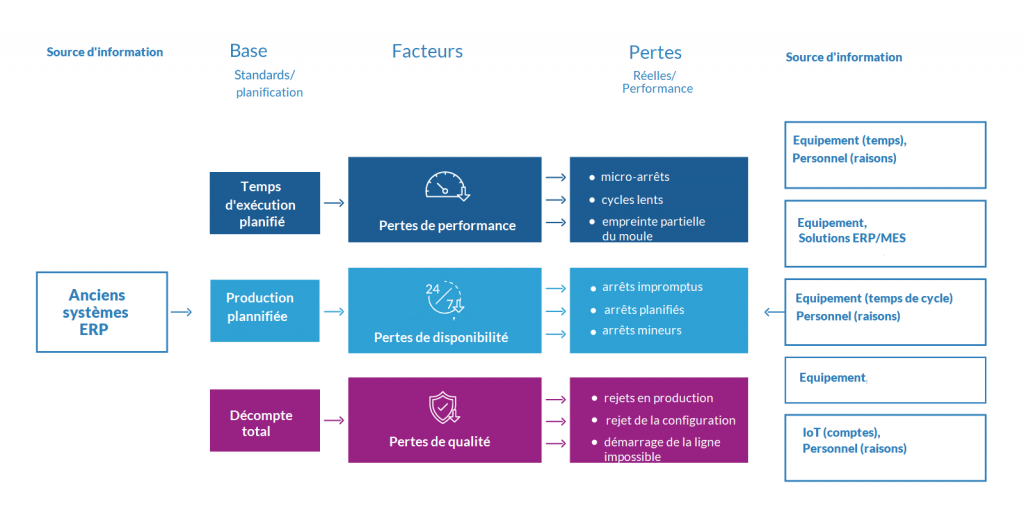

Mesurer le TRG en permanence est l’un des rares cas de figure où l’intégration des données issues de sources différentes et à différents moments est nécessaire. Voici un schéma simplifié de ce à quoi cela pourrait ressembler :

Mesurer le TRG en permanence nécessite une connectivité entre les différentes solutions de gestion (ERP, MES), les ensembles d’équipement, les matériels IoT (balances, compteurs, etc.) et les rapports du personnel (tablettes, écrans).

Bien gérer le TRG avec des mises en œuvre rapides nécessite de remettre les données dans leur contexte

Les récents bouleversements dans l’industrie ont montré que les manufacturiers doivent être aussi flexibles que possible, et que les lignes de production mono produit deviennent de moins en moins courantes.

Des produits différents fabriqués sur la même ligne/machine peuvent avoir des paramètres très divers en fonction de la matière, des outils, de la machine et des conditions environnementales.

La disponibilité et l’efficacité, deux paramètres clés du TRG, doivent toujours être replacées dans le contexte des spécificités du produit. Par conséquent, gérer le TRG sans savoir quel produit est fabriqué à un moment précis n’a tout simplement aucun sens.

Les outils modernes de gestion du TRG relient les personnes (opérateurs, techniciens et responsables) aux systèmes informatiques (ERP, APS, PLM) et aux données des machines – garantissant un contexte précis et une gestion appropriée du TRG.

Connecter ce qui est important

Les technologies récentes permettent aux manufacturiers de connecter facilement les machines plus anciennes et de collecter automatiquement autant de paramètres que nécessaires. En concentrant les efforts de connectivité sur ce qui est important pour la gestion du TRG, en collectant les données de manière automatique, et en intégrant tous les éléments nécessaires dans une image informationnelle cohérente, nous pouvons réduire l’intervention humaine au minimum et concentrer l’attention de l’équipe sur la gestion des événements et la prise de décision.

Conclusion – La collecte et l’intégration efficaces de données provenant de différentes sources est un facteur clé de succès.

Améliorer activement le TRG avec des informations en temps réel, exploitables

Mesurer le TRG n’est que la première étape. Afin d’augmenter le Taux de Rendement Global, chaque problématique métier doit être abordée individuellement. Afin de prendre en compte efficacement les problèmes à chaque étape, des alertes exploitables doivent être mises en place pour informer les responsables concernés en temps réel, afin de régler rapidement ces incidents.

Les solutions avancées IIOT/analytiques permettent aux entreprises manufacturières de prendre des décisions en temps réel, de manière dynamique et proactive, en se reposant sur leur infrastructure existante, livrant des résultats tangibles à chaque étape. Les alertes en temps réel fournies par des outils d’analyse et gestion avancés peuvent générer des « calls to action » qui amélioreront sans aucun doute la productivité.

Lorsque vous savez exactement où se situe le problème, la solution est à portée de main.

Supporter les processus LEAN

La mise en œuvre de FactoryEye est un facteur clé de succès et un facilitateur de votre programme Lean Manufacturing.

Toutes les pertes importantes du TRG peuvent être corrélées à plusieurs définitions des 8 types de gaspillage Lean :

La surveillance continue des défauts, des temps d’arrêt, des stocks et de l’efficacité sont des capacités clés qui aideront à repérer les activités sans valeur ajoutée et améliorer le processus.

La surveillance en temps réel ne donne pas seulement l’occasion de s’améliorer mais elle augmente également la cadence pour y parvenir. Une fois que l’on a mis en place la mesure en temps réel du TRG, nous pouvons augmenter le rythme de déploiement afin de gérer les processus Définir – Mesurer – Analyser, tandis que surveiller en permanence le TRG et générer des « informations exploitables » en temps réel alimente les phases Améliorer – Contrôler, permettant le cycle d’amélioration LSS – Lean Six Sigma DMAIC.

Ce Post est rédigé par Eli Peleg, Senior Manufacturing Consultant et Amir Aloni, VP of Manufacturing chez Magic Software.