L’amélioration continue dans la maintenance

Une bonne maintenance des machines est une condition indispensable à l’excellence opérationnelle en production. Les arbitrages qu’imposent les stratégies de maintenance ne permettent pas de définir facilement la notion de « bonne » maintenance, entre coûts préventifs et coûts de maintenance, les temps d’arrêt planifiés et non planifiés ainsi qu’entre les différents niveaux de coûts liés au stockage des pièces de rechange.

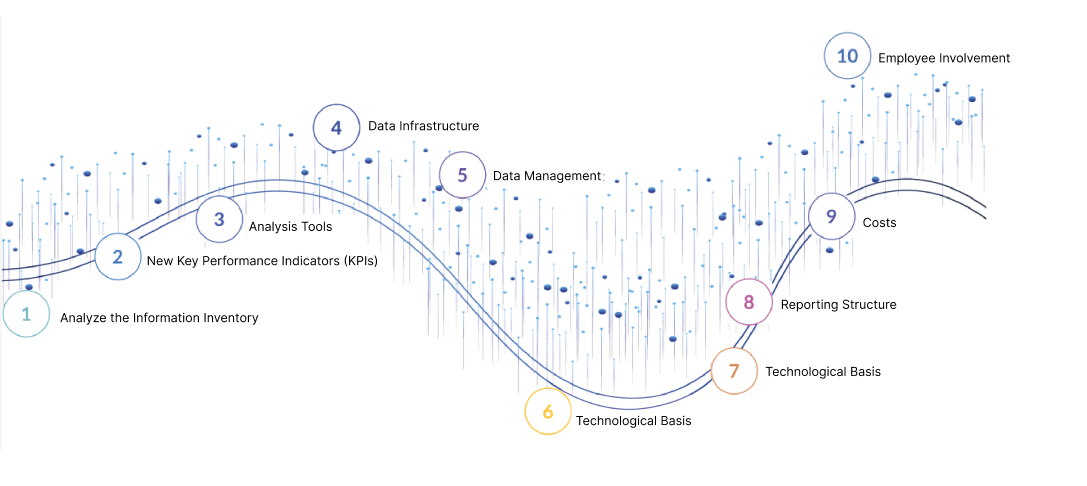

Pourtant, les organisations ont besoin d’une feuille de route pour améliorer la maintenance, qui permettra, à terme, de tirer parti du potentiel des technologies de l’Industrie 4.0. existantes et en cours de développement.

Lorsque les organisations envisagent se doter de nouveaux systèmes, elles doivent s’assurer que ces derniers fournissent les fonctionnalités dont elles ont besoin aujourd’hui, tout en maximisant l’utilisation de nouvelles solutions et les futures approches de maintenance.

Pour appréhender l’importance de ces considérations, nous examinerons dans cet article les approches et les tendances en matière de maintenance de la production. Il aborde également les principaux facteurs que les entreprises manufacturières doivent prendre en compte dans le cadre de leurs feuilles de route pour la maintenance.

Maintenance réactive

La maintenance réactive (intervention après panne ou incident) est encore utilisée sur de nombreux sites comme principale méthode de maintenance des équipements ou en combinaison avec des approches plus modernes.

La maintenance réactive génère de faibles coûts de prévention (dans la mesure où aucune intervention n’a lieu avant la panne) et peut optimiser l’utilisation des machines et la production, jusqu’à ce qu’une panne survienne.

En l’absence de problème important, les petits problèmes passent souvent inaperçus jusqu’à ce qu’ils provoquent des pannes de machine, entraînant des temps d’arrêt imprévus, à la fois de la machine et de la chaîne de production) et des réparations plus coûteuses que si elles avaient été effectuées plus tôt. De plus, pour minimiser la durée des temps d’arrêt, les pièces de rechange doivent être accessibles et facilement disponibles, ce qui augmente les coûts de stockage.

Maintenance préventive ou programmée

La maintenance programmée (c’est-à-dire la maintenance préventive effectuée à intervalles réguliers pour maintenir les actifs en état de marche et éviter les réparations et les temps d’arrêt coûteux) devrait permettre de réduire les dysfonctionnements des équipements, d’éliminer les temps d’arrêt imprévus et de diminuer les coûts globaux de maintenance.

Dans ce cas, le compromis, en l’absence de problème apparent, consiste à programmer des temps d’arrêt planifiés et à assurer la maintenance des équipements. Un stock de pièces de rechange est également requis mais à des niveaux généralement plus bas, car l’approvisionnement en pièces repose sur le programme de maintenance établi.

Les problèmes liés à la maintenance programmée

L’efficacité de la maintenance programmée, en tant qu’approche générique pour tous les équipements, est discutable. ARC Advisory Group, le principal organisme de conseil technologique pour l’industrie indique que les données sur les modèles de pannes provenant de quatre études différentes montrent que seuls 18 % des actifs (en moyenne) présentent un modèle de panne lié à la vétusté ; 82 % présentent un modèle aléatoire.

Pour les machines qui subissent des pannes aléatoires, la maintenance courante n’empêchera pas nécessairement une panne. Des pièces en bon état sont trop souvent remplacées inutilement et du temps d’entretien est consommé sans pour autant atteindre les objectifs de réduction des pannes et des temps d’arrêt.

Maintenance conditionnelle (CdM)

La maintenance conditionnelle atténue le problème de l’entretien inutile des machines tout en évitant les temps d’arrêt non planifiés. La surveillance de l’état de la machine, peut se faire manuellement ou à l’aide de capteurs électroniques IIoT (Internet des Objets Industriels) installés sur les machines qui analysent des caractéristiques essentielles telles que la température, la pression, les vibrations, la tension, l’intensité et d’autres paramètres. En cas d’utilisation de ces capteurs, une opération d’entretien s’impose lorsqu’un relevé atteint un seuil prédéfini indiquant une anomalie.

La maintenance conditionnelle utilise des règles statiques et exige que les personnes chargées de la mise en œuvre connaissent parfaitement leurs machines pour définir les seuils. Cette approche est également sensible aux données de bruit qui déclenchent de fausses alarmes.

Maintenance prédictive (PdM)

Comme la maintenance conditionnelle, la maintenance prédictive utilise des capteurs pour surveiller les machines, mais ne s’appuie pas sur des seuils prédéfinis et fixes pour identifier un problème existant. Elle a recours à un logiciel de maintenance prédictive qui ingère les relevés des capteurs et utilise le Machine Learning (ML) avancé pour déterminer des modèles (appelés « patterns ») dans les caractéristiques des paramètres mesurés et pour les mettre en corrélation avec l’historique des pannes de la machine.

Le but est de prédire quand de futures pannes pourraient se produire. Ce mécanisme nécessite une quantité importante de données historiques pour obtenir des prédictions précises, et plus la qualité des données est élevée, meilleures sont les prédictions.

Maintenance prescriptive (RxM)

La maintenance prédictive constitue une avancée significative par rapport à la maintenance prédictive. Elle utilise un niveau plus élevé d’intelligence artificielle (IA) pour fournir un aperçu des meilleures actions correctives et les alternatives disponibles pour gérer la situation. Les types avancés de maintenance prescriptive donnent un aperçu de la façon dont les différentes conditions de fonctionnement et les procédures de maintenance affectent votre organisation, en cas de panne potentielle. Par exemple, faire fonctionner une machine à mi-vitesse peut retarder la panne jusqu’à une heure d’arrêt raisonnablement planifiée. De telles mesures peuvent également indiquer des tâches de maintenance mineures suffisantes pour maintenir l’opération en cours jusqu’à la prochaine période de maintenance planifiée. La maintenance prescriptive permet également de déterminer le coût total d’une panne pour une réparation immédiate complète, plutôt que de faire fonctionner la machine à une capacité inférieure afin que l’administrateur puisse prendre la meilleure décision opérationnelle possible.

Industrie 4.0 et PdM/RxM

La maintenance prédictive et prescriptive nécessite de grandes quantités de données historiques pour extraire les modèles inhérents aux données. Elle requiert des analyses puissantes. Le passage à des services dans le cloud donne accès à un puissant traitement en réseau partagé, ce qui rend ce type d‘analyse abordable, même pour des PME/PMI manufacturières.

Les sociétés de conseil PwC et Mainnovation ont inventé le terme PdM 4.0, qui représente l’approche la plus récente en matière de maintenance prédictive. L’approche PdM 4.0 étend l’application de la maintenance prédictive en y incluant l’utilisation de l’analyse des données en volume (Big Data) afin d’exploiter les conditions environnementales, l’historique de la maintenance des actifs, les tâches de maintenance standards et les statistiques d’équipements comparables, tant à l’intérieur qu’à l’extérieur de l’organisation.

Exigences relatives aux méthodes de maintenance avancées

Divers facteurs tels que le budget et la technologie disponible sont des conditions préalables à la mise en œuvre d’une méthode de maintenance moderne telle que la maintenance prédictive. L’exigence principale reste la disponibilité des données. Il n’est pas toujours facile d’obtenir des données sur les machines, et le défi de collecter et de gérer correctement des données contextualisées, suffisantes, précises s’avère souvent encore plus difficile.

Maturité de la PdM 4.0

En novembre 2019, une publication de l’IEEE (1) indiquait que la PdM 4.0 en était encore à ses débuts. Si des progrès ont été réalisés depuis lors, il reste encore du chemin à parcourir pour parvenir à toutes les améliorations potentielles que la technologie peut apporter à la maintenance des machines.

Planifier l’avenir

Compte tenu des avantages considérables offerts par les méthodes de maintenance modernes et des améliorations imminentes, les entreprises manufacturières doivent au moins pouvoir profiter de ces évolutions. Pour ce faire, elles doivent mettre en place des systèmes capables d’accéder aux données de leurs machines ou de surveiller leurs machines et leurs installations. Les données des machines doivent être contextualisées et stockées avec d’autres informations pertinentes qui permettent d’analyser précisément des données et de formuler des prédictions. Les solutions basées sur le cloud computing rendent la puissance de traitement disponible et abordable. De plus, les solutions appropriées basées sur le cloud doivent pouvoir exploiter les données anonymisées de différentes entreprises pour fournir de meilleures informations individuellement à chaque fabricant, grâce aux informations supplémentaires disponibles par type de machine.

Les PME-PMI manufacturières doivent être conscientes qu’elles peuvent bénéficier des technologies de maintenance modernes et envisager de tirer avantage de leurs capacités.

À propos de FactoryEye

FactoryEye est une plateforme d’intelligence organisationnelle qui permet aux PME-PMI manufacturières, de viser l’excellence opérationnelle. Basé sur le Cloud, son Data Lake collecte et contextualise les données issues de l’usine et de l’ensemble de l’organisation. La plateforme utilise le Machine Learning pour fournir les informations exploitables et prédictives dont les entreprises ont besoin pour améliorer continuellement leurs activités et atteindre l’excellence opérationnelle.

(1) IEEE, A Survey of Predictive Maintenance: Systems, Purposes and Approaches